De meest duurzame Groente-VersFabriek van Europa staat op Greenport Venlo

Met de overhandiging van de SuperSleutel is de oplevering van de nieuwe productielocatie van Hessing Supervers in Horst aan de Maas, Greenport Venlo een feit. Met de hypermoderne en meest duurzame Groente-VersFabriek van Europa zet Hessing een belangrijke stap in het verduurzamen van haar business. Maar ook voor aannemer Bouwbedrijf van de Ven is de nieuwbouw bijzonder. Qua omzet is deze nieuwbouw namelijk het grootste project uit de geschiedenis van het Veghelse familiebedrijf. Samen met Projectleider Mark Hamers en Hoofd Bedrijfsgebouwen Kees Fransen blikken we terug op de uitdagingen én bijzonderheden van bijna twee jaar bouwen.

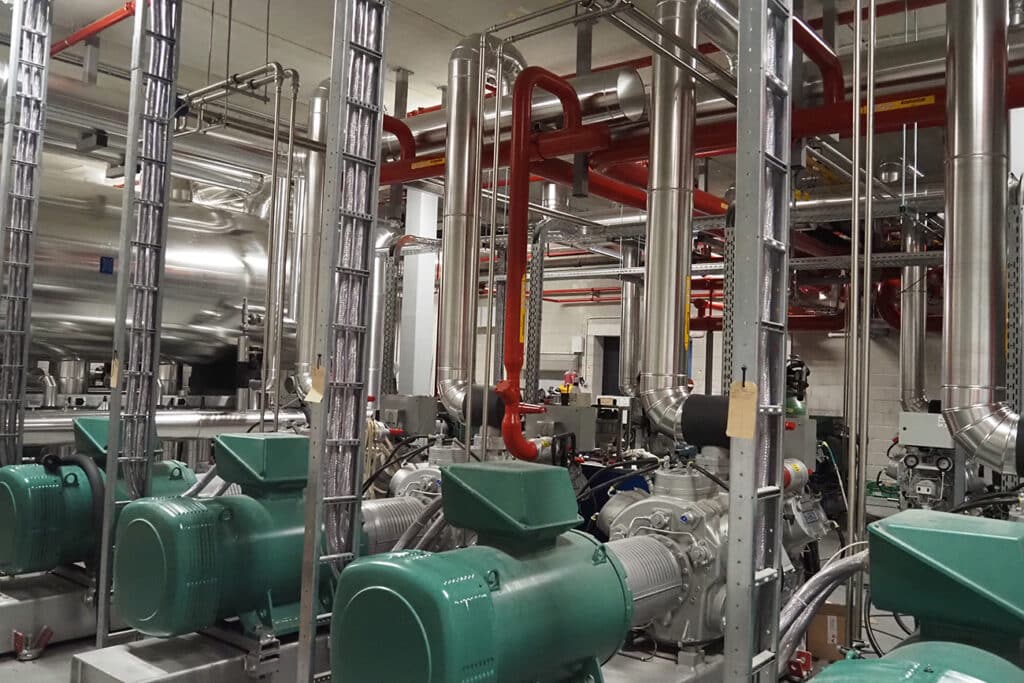

Hessing Supervers verwerkt verse groenten en fruit tot o.a. panklare producten en maaltijdsalades. Het bedrijf levert wekelijks miljoenen verpakkingen met verse en gezonde producten aan fastfoodketens, groothandels, cateraars en supermarkten zoals Jumbo, Sligro en PLUS, waarvoor Bouwbedrijf van de Ven al grote gemechaniseerde distributiecentra bouwde. “In dit project zijn wij in opdracht van Hessing verantwoordelijk voor de complete bouw, installaties en infrawerkzaamheden”, vertelt Hamers. “Onder de installaties vallen zowel de werktuigbouwkundige en elektrotechnische voorzieningen als de sprinklerinstallaties, koeltechnieken en (deels) procesinstallaties.” Bijzonder aan de nieuwbouw is met name het volume, vertelt hij. “Naast een Technische Dienst gebouw omvat dit project een hypermoderne fabriek van ca. 65.000 m² BVO met 46.000 m² begane grondvloeren, 17.500 m² verdiepingsvloeren en zo’n 45.000 m² beloopbare sandwichpanelenplafonds, waarboven alle techniek is weggewerkt.”

Enorme omvang

Hoewel het pand vanaf de buitenzijde oogt als een ‘normale hal’, worden bij binnenkomst direct de omvang en complexiteit zichtbaar. “In twintig maanden bouwtijd zijn 2.536 ton staal, 15.000 m² breedplaatvloeren, 4.500 m² kanaalplaatvloeren, 29.000 m² afschotvloeren, 2.000 m¹ funderingsbalken, 660 poeren, 96.000 m² sandwichpanelen, 8.500 m² metalstudwanden, 8.500 m² systeemplafonds, 675 deuren, 8 liften, 130 RVS vloerputten en een uitgebreid installatiepakket gemonteerd.” Vanwege deze omvang werd de projectleiding opgesplitst. Waar Mark Hamers verantwoordelijk is voor de dagelijkse projectleiding, begeleidt Kees Fransen de installatiewerkzaamheden. Ook bewaakt hij de uitvoeringsplanning op de bouw. “Op 18 maart 2021 hebben we de aannemersovereenkomst getekend. Twee weken later zijn we gestart met bouwen en in mei 2022 zijn de eerste ruimtes opgeleverd aan ABB, dat verantwoordelijk is voor de procesmachines en automatisering”, vertelt Fransen. “De fabriek wordt volledig gevuld met machines voor het efficiënt en snel keuren, wassen, snijden, mengen en verpakken van groenten en fruit. Bouwbedrijf van de Ven verzorgt alle technische aansluitingen hiervoor; van (ijs)koud en warm water t/m vacuümleidingen, perslucht, technische gassen, elektra en data.” Begin dit jaar is Hessing gestart met proefdraaien, vertelt hij. “In de komende maanden zullen alle machines naar de nieuwbouw verhuizen en aangesloten worden, waarna de nieuwe Groente-VersFabriek eind 2023 volledig operationeel moet zijn.”

Intensieve samenwerking

Kenmerkend voor dit project is de intensieve samenwerking en afstemming met Hessing. “We zijn dit project gestart vanuit een bouwkundig ontwerp en Programma van Eisen”, aldus Hamers. “Aanvullende technische details zouden volgen, maar in de praktijk bleek dit toch wat lastiger. Daarom hebben we tijdens de bouw en in een bouwteam met Hessing de installatietechniek grotendeels zelf ontwikkeld. Een flinke uitdaging, want de ruwbouw was op dat moment al gestart. Installatievoorzieningen zoals leidingsleuven en raveling moesten al gemaakt worden voordat het ontwerp zover gereed was.” Fransen: “In dit project zat een soort golfbeweging. Ook in de afbouwfase moesten we heel kort op de bal spelen. Zo moesten we de posities van stopcontacten, technische en data-aansluitingen al bepalen, terwijl een deel van de nieuwe machines nog in ontwikkeling was. Om deze uitdaging te ondervangen, hebben we waar mogelijk gekozen voor flexibele oplossingen. Zo zijn in de zogenaamde voorbereidingsruimtes leidingstraten langs de wand gemaakt waarop relatief eenvoudig aftakkingen gemaakt kunnen worden. Bovendien is er heel bewust voor gekozen om de databekabeling later aan te leggen. Tijdens de bouw zijn alleen de kabelgoten aangelegd, waarin we later alle kabels op exact de juiste (over)lengtes hebben getrokken.”

Een bouwkundige uitdaging was met name de betonnen verdiepingsvloer met breedplaatvloeren, balkbodems en betonnen bakken, waarin de procesinstallaties ingepast moesten worden. “Tijdens de uitvoering bleek dat deze vloer niet gerealiseerd kon worden zoals tijdens de calculatiefase bedacht”, aldus Hamers. “Door voortschrijdend inzicht was de verdiepingsvloer vergroot. Om de constructieoverspanningen op te vangen, hebben wij betonbalken aan het ontwerp toegevoegd.” Fransen: “Als gevolg van deze aanpassingen moest de leidingstraat onder het dak worden opgeschoven, om het bouwproces en de bereikbaarheid niet te verstoren. Zo hebben we op elk vlak gezocht naar optimalisaties, met een prachtig pand als resultaat.”

Duurzaam en (voedsel)veilig

De nieuwbouw voldoet aan hoge eisen op het gebied van duurzaamheid en voedselveiligheid. “De productielocatie is gebouwd conform duurzaamheidsstandaard BREEAM-NL ‘Very Good’ en functioneert all-electric”, aldus Fransen. “De restwarmte die vrijkomt bij het koelproces, wordt bijvoorbeeld efficiënt benut om ruimtes met een warmtevraag te verwarmen.” Hamers: “Op het dak van de nieuwbouw is 5 MW aan zonnepanelen gemonteerd. Bovendien is op het terrein een waterberging van 4.400 m³ aangelegd. Een speciaal kwaliteitsteam controleerde of de low, medium en high care zones in het gebouw exact volgens de care-eisen zijn opgeleverd. Hierbij werd specifieke aandacht besteed aan o.a. de stroefheid van de vloeren, de verlichtingssterkte op bepaalde posities, (onderlinge) leidingafstanden en de kwaliteit van het kitwerk, zodat naast een efficiënte productie ook reinigbaarheid, hygiëne en voedselveiligheid naar het hoogste niveau worden getild.”

- Opdrachtgevert Hessing BV

- Architectt Nieuweboer Architecten

- Aannemert Bouwbedrijf van de Ven (bouw, installaties en infrawerkzaamheden)